1月13日、北京で幕を閉じた「理創大赛2025」全国決勝。この場を舞台に、DataMeshと横河電機が手を組み、共同開発の「Industrial IoT AI予測保全ソリューション」を発表・実演しました。

本ソリューションは、ポンプ・コンプレッサー・モーターなどの重要回転設備に焦点を当て、「予兆がつかめない」「経験頼み」「誤報まみれ」など、様々な現場の長年の課題を解決します。

さらに、産業用センサー・AIデータ分析・デジタルツインの融合により、設備状態は単なる「見える」から「予測化できる」へ進化。故障リスクを事前に特定し、計画的な維持管理を実現します。

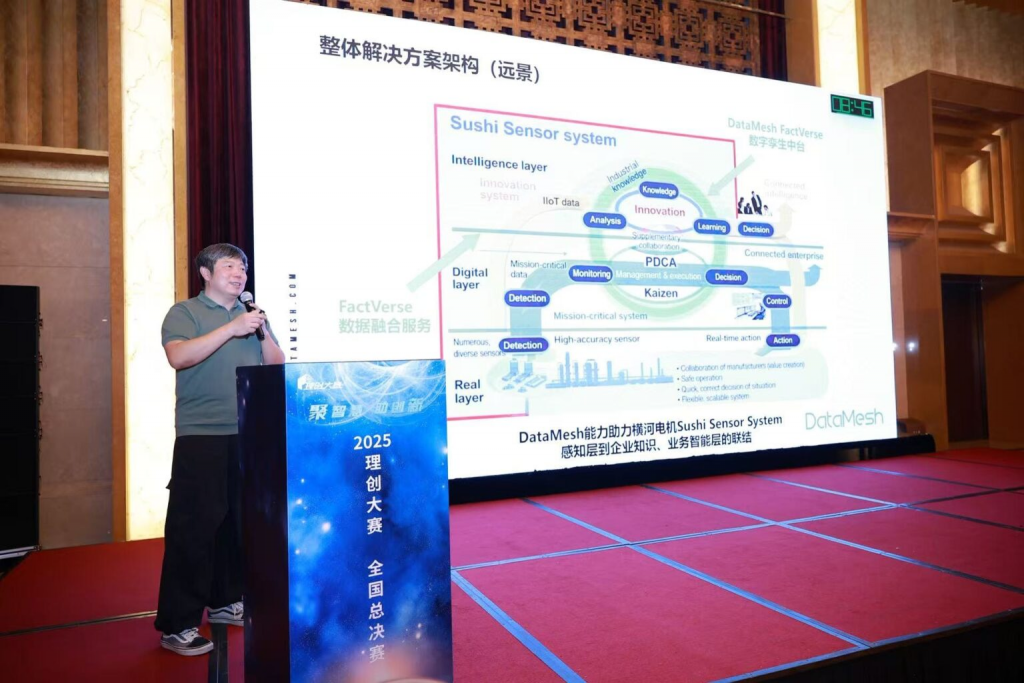

▲ DataMesh CTO・邬浩氏がソリューション実演中

産業オペレーションに「センサーだけ」では死角が生まれる理由

プロセス産業から電力・エネルギー・高度製造に至るまで、設備の故障は「ある日突然」起こるものではありません。停止に至る前には、必ず振動や温度といった形で、じわじわと進行する劣化の兆候が現れてきます。しかし現場では、センサーが数多く設置されている現在であっても、実際には運転判断が定められた基準値と作業員の経験に依存しているという状況です。その結果、アラームが鳴り続ける中で、肝心なリスクを適切なタイミングで見極めることが困難であり、これが大きな課題となっています。

その問題の本質は、センサーの性能ではなく、データを「判断」に結びつける仕組みの不足にあります。多くの産業現場では、センサーデータの活用が、個々の計測点を孤立して監視したり、設定された「安全ライン」と単純に照合するだけの状態に留まっています。そのデータは現場業務や設備の配置状況から切り離されており、その結果、誤った警報が多発し、判断が現場の実態より遅れるという課題が生じています。収集される膨大なデータも、信頼性の高い意思決定の根拠にはなっていないのです。これこそが、現在の産業設備の運用・保守が抱える根本的なボトルネックであり、DataMeshと横河電機が共同ソリューションを提案する出発点です。

解決策:センサー・ハードウェアとAI、そしてデジタルツインの融合

「事後警報」から「事前洞察」へ

この現実課題に対し、DataMeshと横河電機は、産業施設向けのエンドツーエンド型インテリジェント運用保守ソリューションを共同で開発しました。 現場に点在するセンサーや機器のデータを統合・一元管理し、「可視化」「診断」「予測」へとつなげる運用判断の基盤を構築。さらにAIによる自動分析により、設備状態を常時評価し、異常を早期に検知・予兆します。 これにより、従来の事後対応型の保守業務を、予測に基づく事前介入型へと転換することを実現します

横河電機:設備の状態を、正確に、確実に「把握」する

横河電機は、産業現場の実態に即した確かな計測と、業種に応じた最適化を強みとし、信頼できるデータを基盤として提供します:

- 産業現場向けセンサーシステム:振動・温度・光ファイバーの各種センサーを備え、複雑な現場環境にも対応でき、長期間安定してデータを集めることができます。

- プロセス産業での豊富な実務経験:センサーの計測機能を、実際の設備や現場の稼働状況と融合させ、データに現場での活用価値を持たせることを実現します。

- 幅広い現場適用実績:多数の実稼働環境で実証されたデータ基盤により、後続の分析に信頼性の高い情報を提供します。

DataMesh:設備データを「理解」し、未来を「洞察」する行動予測へ

DataMesh は、収集したデータを「理解・判断・行動」可能な運用情報へと変換し、設備状態の継続的分析と事前の意思決定を支えます:

- 多様な情報源のデータ統合:センサーデータを DCS・MES・業務システムや空間データと連携させ、時間軸・対象・業務の表現形式を統一させる。信頼できるデータ分析基盤を構築します。

- デジタルツインに基づく設備の可視化:設備の状態や運用環境をリアルタイムに反映し、現場事業者が迅速に状況を理解・意思決定できるようサポートします。

- 可視化・多次元データ分析:ドラッグ&ドロップ式キャンバスと、事前設定された分析手法を組み合わせ、業務エンジニアが柔軟に多次元データ探索を行えるよう支援します。

- データ分析AI エージェント:過去の設備データから学習した AI エージェントが、自動的に有効な分析区間を識別し、動的な傾向分析により設備状態の劣化傾向を早期に発見します。これにより、各設備に専属のデータアナリストが配置され、リアルタイムモニタリングしているかのような精度で状態を把握できます。さらに、状態判断の基準値や閾値は、人為的な設定に依存せず、データの変化に応じて自動的に更新・最適化されます。これにより、誤報を大幅に低減し、異常検知の信頼性と精度を向上させます。

両者の強みを組み合わせることで、設備状態の継続的な把握と予測的な判断を実現。異常の早期発見における信頼性を高め、施設の運用保全を「事後対応」から「事前予防」へと進化させます。

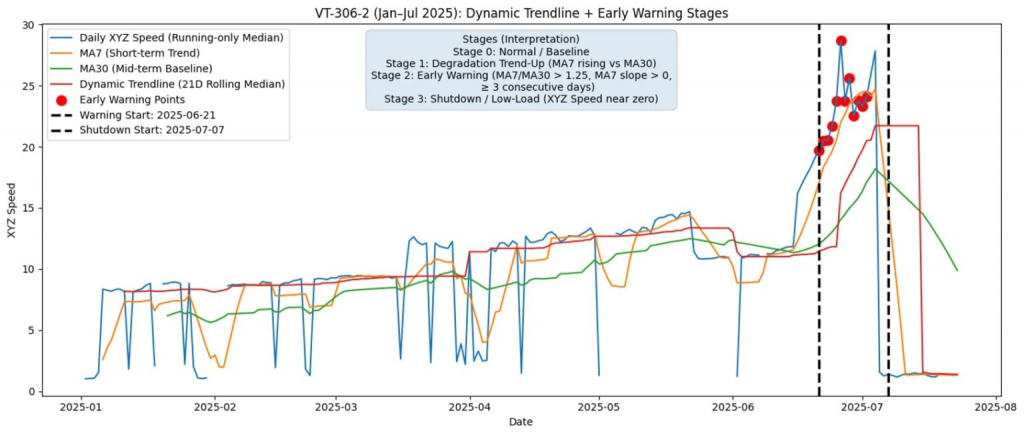

▲ POC – 異常の予兆検知を実現

予知保全からスマート施設管理へ、インテリジェント運用保守の実用規模展開を推し進めます

実機稼働データに基づく実証実験(POC)において、本ソリューションは明確なビジネス価値を実証しました。従来手法と比較して、潜在的なリスクを10~14日も前に検知可能となったことで、計画保全や負荷調整、エネルギー効率最適化のための貴重な時間を確保し、計画外停止に伴う損失を大幅に低減することに成功しました。

データ分析を出発点として、設備の健康状態評価、アラートルールの策定、保守ノウハウといった知見を、再利用可能なデジタル資産として蓄積・体系化できます。これらを工場のスマート施設管理プロセスに統合することで、資産健康状態の継続的モニタリング、アラートと作業シートの自動連携、保守リソースの最適配分、

AR/AIを活用した支援などが実現し、単体設備のリスク予知から、工場全体の保保守業務が連携するレベルへとスケールアップできます。

▲DataMesh Inspector インテリジェント施設管理プラットフォーム

今後ともDataMesh と横河電機は、産業施設におけるインテリジェントな設備運用・保守の分野での連携を一層強化してまいります。「センシングハードウェア+ソフトウェアプラットフォーム+業界特化型 AI テンプレート」を融合した統合ソリューションを通じて、顧客の導入・活用におけるハードルを低減し、スマートメンテナンスを「概念」から「業界の新たなスタンダード」へと実現に導く形で推進してまいります。

産業施設の運用保守は、経験に依存する時代から、データ・AI・デジタルツインが主導している新たな段階へと移行しつつあります。DataMeshは、産業パートナーと共に革新を続けながら、現場での実装を追求したデジタルツイン/AI技術によって、より安全で効率的、かつ予測可能な産業システムの実現を推進してまいります。