人件費の高騰と生産能力の安定化が求められる中、自動化設備の導入は製造業にとって常識的な選択となりつつあります。しかし、計画段階において、いかに低コストで迅速に実行可能な方案を見極め、無駄な投資を回避するかは、多くの企業が直面する共通の課題です。

台湾の車載アンテナ・通信モジュール分野をリードするJebseeは、DataMesh FactVerseデジタルツインプラットフォームを導入し、設備調達前に複数の自動化アップグレード案に対し軽量シミュレーションを実施した結果、以下の成果を実現しました:

- 意思決定のサイクルを短縮し、方案評価の効率を向上させる;

- 計画の進捗パスを明確化し、無駄な投資を回避する;

- 潜在的なリスクを事前に把握し、試行錯誤のコストを低減する;

- 可視化でチームコミュニケーションと意思決定効率を向上。

背景と課題:従来の検証方式では、コスト高、期間長期化、対応速度が遅い

Jebseeは長年にわたり自動車メーカーにサービスを提供している。生産能力と生産効率をさらに向上させるため、同社は一部の手作業工程をロボットアーム、コンベア、AGV などの自動化設備へのアップグレードを計画している。

しかし、自動化へのアップグレードは投資額が大きく、変更による影響も甚大です。Jebseeが直面した核心的な課題は以下でした:

- さまざまな自動化方案が、生産能力、コスト、およびROIに与える影響をどのように評価すべきか。

- アップグレード方案が、経済的に実行可能で技術的に信頼性の高いことを、どのように確認すべきか。

従来、製造企業は通常以下の方法で方案を検証してきました:

- 専門家の経験: プロセスと設備の専門家の判断や過去の実績に頼る方法は、スピードは速いものの、主観性が強く、数値で示せる根拠が少ない。

- 実機試作: 生産ラインの一部を構築して試験を実施。結果の信頼性は高い反面、コスト・期間・リスクの全てが重大な課題となる。

- 従来のシミュレーションソフト: 詳細な工程やタクトの最適化には向いているが、初期の方案比較段階では技術難易度が高く、手間とコストがかかるため非効率となる。

そのため企業は、詳細な工程設計に着手する前に、低リスクかつ迅速に実行可能性を検証できる手段を確保し、生産ラインアップグレードの方向を定める必要がある。

解決策:FactVerse を使って方向を迅速検証、意思決定リスクを低減

Jebseeは DataMesh FactVerse を導入し、デジタルツインで早期の方向検証を行い、方案の実現可能性と潜在的なメリットを評価しています。

わずか2週間で、チームは複数階層・工程を跨ぐデジタルツイン生産ラインを構築。仮想環境で可視化シミュレーション分析を実施しました:

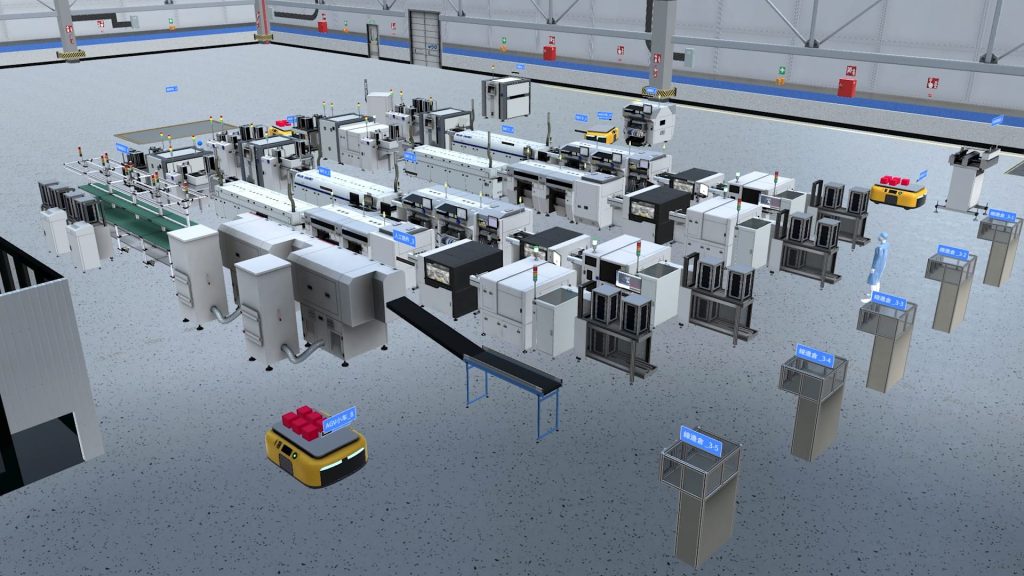

- デジタルツインのシナリオとロジックを迅速に構築: ノーコードシーンデザイナー「Designer」を活用し、SMT、ディップコーティング、基板分割、テスト、入庫などの工程を含む生産ラインのデジタルツインを構築。設備レイアウト、生産プロセス、および稼働ロジックを忠実に再現しました。

- 柔軟なシミュレーションと比較: 生産ラインの配置や設備パラメータをいつでも調整でき、異なる自動化方案の生産性能を迅速にシミュレーションできる。

- 可視化データ分析:データフュージョンエンジン(Data Fusion Services)を活用、ドラッグアンドドロップでデータ分析フローを構築。データダッシュボードが主要指標を提示し、計画策定にデータ基盤を提供。

- 高精細な可視化と直感的なコミュニケーション:NVIDIA Omniverseに接続し、リアルな映像でシミュレーション過程を再現。生産ラインの稼働差異を明確に可視化することで、経営層の理解促進と意思決定の効率化を実現します。

- AI レポートとインテリジェント提案: AI が自動で方案比較レポートを作り、シミュレーションで人工作業搬送の効率低下を発見して AGV 導入を提案。シミュレーション結果によると、新方案で生産能力が約 18% アップし、人件費も減らせる。

FactVerse のローコード環境が仮想計画の技術難易度とコストを大幅に下げた。JebseeはFactVerse を使い、わずか4週間で複数方案の評価と選定を終え、初期意思決定のリスクと盲目性を大きく減らすことに成功しました。

FactVerse を活用したことで、我々は初期段階で低コスト・短時間で方向性を見極め、後続の詳細計画と実施に確かな基盤を築けました。チームは事前検証で明確になった最適経路にリソースを集中でき、無駄な消耗を完全に回避できたのです。

—— Jebsee プロジェクト責任者

持続的な価値提供:単発検証から持続可能なデジタル化能力へ

FactVerse の価値は現状の計画課題解決に留まらず、今回作成したデジタルツイン資産は今後の増産・設備交換・工程調整時に再利用可能で、全一電子のデジタル工場中核資産となります。

運用段階では、FactVerse がさらに以下の支援を提供します:

- リアルタイム可視化監視

- AI予測保全

- XR スマートトレーニング

企業の効率をさらに高め、リスクを抑え、長期的な企業デジタル化を実現することを支援。

産業アップグレードが持続的に加速する背景の下、FactVerse が提供する「可視化検証+AI 分析」の能力は、製造業企業が事前計画の品質を向上させるための重要なツールとなりつつある。

Jebseeの事例が示す通り、実際の設備投資前にデジタルツインで方向性を確認すれば、試行錯誤のコストを抑え、大幅な投資リターンを得ることができる。

今後、DataMesh は引き続きデジタルツイン、空間インテリジェンスおよび AI 技術を活用し、製造業および施設管理業界に対してよりスマートで使いやすく、かつ高効率な解決策を提供する。企業が再利用可能なデジタル資産体系を構築することを支援し、企業の運用効率と現場業務効率を向上させ、より安定した業務成長を実現する。